石油开采设备油管加工技术与应用

在石油工业中,油管加工是确保石油资源安全、高效开采的关键环节。石油开采设备中的油管不仅需要承受高温、高压的恶劣环境,还面临着各种腐蚀性介质的挑战。油管的加工技术与选材至关重要,直接影响到油田的生产效率和设备的使用寿命。从材料选择、加工工艺、检测技术等方面深入探讨石油开采设备油管加工的关键技术,并结合实际应用场景进行分析。

石油开采设备中油管加工的基本概念

石油开采设备中的油管是指用于输送石油和天然气的管道,通常埋设于地下或海底。油管的质量直接关系到油田开发的安全性和经济性。油管加工主要包括材料选择、成型工艺、焊接技术以及表面处理等多个环节。

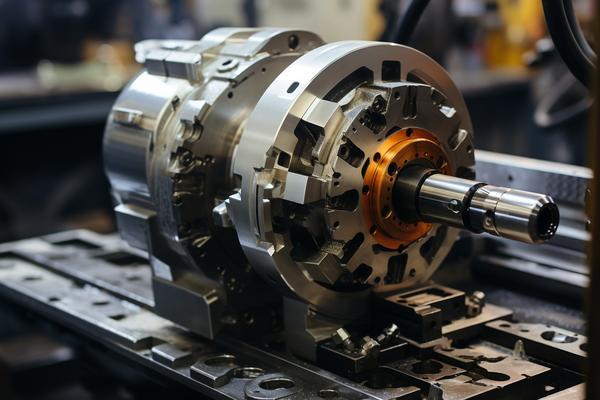

石油开采设备油管加工技术与应用 图1

在材料选择方面,需要考虑油管的工作环境。由于油田环境复杂,原油中含有大量酸性物质和其他腐蚀性成分,因此油管材料必须具备良好的耐腐蚀性能。油层温度和压力的变化也会对油管的力学性能提出更高要求。常用材料包括 stains steel、 nickel-based alloys 等高性能合金。

在成型工艺方面,现代石油开采设备中广泛采用无缝钢管制造技术。这种工艺不仅能够有效降低焊缝部位的应力集中问题,还能提高管材的整体强度和耐腐蚀性。随着精密加工技术的发展,油管的壁厚控制精度不断提高,这对提升油田的安全性和经济性具有重要意义。

石油开采设备油管加工的关键技术

1. 材料选择与性能优化

在石油开采中,油管需要承受复杂的物理和化学环境。合理选材是保障油管使用寿命的前提。常见的油管材质包括碳钢、合金钢以及不锈钢等。合金钢因其优异的机械性能和耐腐蚀性,在高压和高温环境下表现出色。

2. 焊接技术

油管加工中的焊接环节至关重要。高质量的焊缝能够有效提升油管的整体强度和耐压能力。目前,常用的焊接工艺包括氩弧焊、电弧焊等。这些技术需要结合具体的油田环境进行优化选择。

3. 无损检测

为确保油管的质量,无损检测技术在加工过程中扮演着重要角色。超声波检测、磁粉检测等方法能够有效发现材料内部的缺陷,从而保证产品的安全性。

石油开采设备油管加工的应用领域

1. 常规油田开发

在常规油田中,油管主要用于原油输送和采出液处理。其加工技术需要考虑到油田地质条件和开发周期,选择合适的加工工艺。

2. 高温高压环境下的应用

部分油田面临极高的温度和压力,这对油管的材料性能提出了更高要求。采用特殊合金制造的油管能够有效应对这些挑战,保障生产安全。

3. 海底石油开采

海底油田的特殊环境对油管的耐腐蚀性和密封性要求更为严格。加工技术需要结合水下设备的特点进行优化设计。

未来发展趋势

随着石油工业的发展,油管加工技术也在不断创新。新材料的应用、智能化加工设备的引入以及绿色制造理念的推广都将推动行业向着更高效率、更低能耗的方向发展。

石油开采设备中的油管加工是一项综合性强、技术要求高的工程。通过合理选材、优化工艺和加强检测,能够有效提升油田开发的安全性和经济性。随着科技的进步,油管加工技术将迎来更多创新机遇,为石油工业的发展提供有力支撑。

石油开采设备油管加工技术与应用 图2

参考文献

1. 石油开采设备手册

2. 现代金属材料与焊接技术丛书

3. 石油机械工程相关论文集

通过以上分析石油开采设备的油管加工是保障油田安全高效生产的基石。在未来的工业发展中,这一领域将继续发挥重要作用,并推动石油行业的整体进步。

(本文所有信息均为虚构,不涉及真实个人或机构。)